JN高密度低水分炼焦技术,由廊坊嘉能化工材料有限公司自主研发,目前以应用于焦化行业推广使用中。根据不同炉型:分为智能码垛炼焦技术和配高密度型煤协同处置固废炼焦技术。

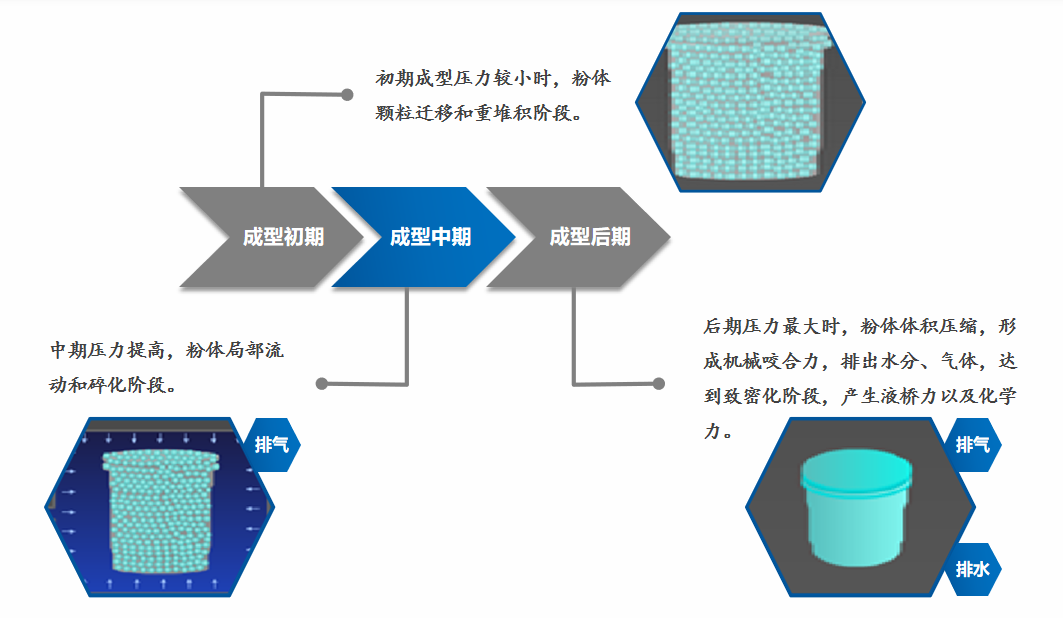

高密度炼焦原理

v 配合煤经超高静压成型后,堆密度可由散装煤的0.72t/m3提高到1.21-1.30t/m3,煤粒间接触更加致密,减少所需的胶质体液相产物,可以炼制出结构致密、强度高、块度大、气孔率低的焦炭;

v 有利于提高煤料的粘结性并减少裂纹;

v 煤粒的膨胀压力增加,增加了变形煤粒的接触面积;

v 有利于煤热解产物的游离基与不饱和化。

1.智能码垛炼焦技术:

通过煤调湿技术+高压静压成型+智能码垛技术,形成高密度、低水份的煤块(500kg-1000kg/块),并通过人工智能机械将煤块智能码垛成与焦炉尺寸相匹配的煤饼进行炼焦,以获得低成本、高热强、大块度的焦炭。高密度炼焦有利于煤粒间传热传质,减少成焦过程胶质组分用量,是一种增加非主焦煤使用、降低炼焦成本的有效技术手段。

n 优势:节能、环保、增效

Ø 入炉煤水分降低3-5%,耗热量降低,缩短结焦时间;减少焦炉废水30-50%;

Ø 入炉煤密度增加15-25%,增加产量15%,新建降低投资10-15%;

Ø 相同焦炭质量的前提下,扩大炼焦煤源,降低吨焦配煤成本50-100元;

Ø 码垛煤饼顶部没有浮煤,装煤操作时烟尘少,同时避免了大量煤粉被吸入集气管造成焦油质量下降;

Ø 成型块质量好,避免煤饼塌饼掉角现象发生。

n 适用范围:

适合侧装立式或卧式焦炉的改造、新建,更容易实现大型化。如:8m、10m高炭化室。

2.配高密度型煤协同处置固废炼焦技术

通过高静压成型(大台面多孔强化布料)+微量粘结剂(0.3-0.4%)+干燥,生产高质量、高密度、低水分的柱状型煤(φ45-45),配入顶装焦炉入炉煤中30-40%,实现顶装焦炉入炉煤密度增加10-15%,水分降低1-2%。

n 优势:节能、环保、增效

Ø 30-40%配型煤炼焦时,同煤源情况下,可将目前G值指标可降低5左右,在保证焦炭质量的情况下,可多用15%~20%的弱粘结性煤;

Ø 吨入炉煤成本可降低40-60元/吨;

Ø 高径比为1:1左右的圆柱形型煤左右,能有效减少滚动偏析现象;

Ø 无污染生物质粘结剂加入量极少,0.3-0.4%左右,生产成本低;

Ø 型煤配入量30-40%时,入炉煤密度增加10-15%,装煤量和焦炭产量提高了10-15%左右;

Ø 入炉煤水分降低1-2%,减少焦化废水10-20%,热耗降低;

Ø 不影响焦炭质量的前提下,焦化固废添加量大,可达到固废产生量的2倍。

n 适用范围:

适合立式顶装焦炉的改造、新建。

免费电话

免费电话